נטרול תרכובות אורגניות נדיפות

נכתב ע"י יהושע אליזוב M.Sc. אינסופקו טכנולוגיות בע"מ

3.3.19

עם פרוץ המהפכה התעשייתית בתחילת המאה ה-18 והחידושים הטכנולוגיים שהביאה עמה - מנוע הקיטור, כלי תחבורה ממונעים, ייצור חשמל, מפעלי תעשייה ועוד, החלה פליטה מסיבית של גזים מזהמים (אורגניים ואי-אורגניים) לאטמוספירה, ובימינו אלה - לאחר כ- 300 שנה - היא גדלה למימדים מפלצתיים.

הגזים הנפלטים לאטמוספירה כוללים: גזי חממה (2CO, 4CH, 2,NO HCFC , CFC) הגורמים להתחממות כדור הארץ ופוגעים בשכבת האוזון המגנה מקרינת UV מסוכנת ומגוון אינסופי של גזים מזהמים אחרים המזיקים לחי ולצומח.

אמנות בינלאומיות (כמו אמנת קיוטו המפורסמת משנת 1997) וחוקי אויר נקי במדינות השונות מצליחים לצמצם את תופעת זיהום האוויר והשלכותיה ההרסניות על כדור הארץ ויושביו, אבל המלאכה עדיין מרובה, מרובה מאוד.

שיטות הטיפול בגזים השונים רבות ומגוונות ותקצר היריעה מלפרט את כולן. אנו נתמקד כאן במספר שיטות לטיפול בתרכובות אורגניות נדיפות VOC((Volatile Organic Compounds כמו אצטון, בנזן, אתנול ועוד:

חמצון (שריפה) במתקנים ייעודיים. זוהי אחת השיטות הנפוצה ביותר.

ניתן לחלק את מתקני החמצון הקיימים למספר סוגים עיקריים:

חמצון תרמי -TO Thermal Oxidizer – זהו מתקן פשוט הכולל תא בעירה עם מבער גז שמחמצן את הגזים האורגניים לאדי מים ו- 2CO. טמפ' החמצון הממוצעת לנדיפים אורגניים היא בסביבות C º 850 . במתקן מסוג זה אין השבת אנרגיה ואדי המים וה- 2CO נפלטים חמים מאוד לסביבה.

חמצון תרמי עם השבת אנרגיה - Recuperative Thermal Oxidizer. אלה מתקנים עם מערכת השבת אנרגיה באמצעות מחליפי חום מסוג tube & shell. הגזים החמים הנפלטים מתא הבעירה עוברים דרך מחליף החום ומחממים את האוויר המזוהם הנכנס לתא הבעירה. באופן זה נחסכת כמות משמעותית מהאנרגיה הדרושה לתהליך הבעירה. יעילות השבת האנרגיה במתקנים אלה היא כ- 65%.

חמצון תרמי עם מצעים קרמיים - RTO– Regenerative Thermal Oxidizer

אלה מתקני הבעירה היעילים ביותר - הם כוללים בתוכם מצעים של לבנים קרמיות שאוגרות את האנרגיה של תוצרי הבעירה החמים ומשמשות לחימום האוויר המזוהם לפני כניסתו לתא הבעירה. למרבית מתקני הבעירה יש שלושה מצעים עם לבנים קרמיות. היעילות האנרגטית של מתקנים אלה, עקב התכונות התרמיות המיוחדות של החומרים הקרמיים, גבוהה מאוד כ- 95%. (כלומר ההפרש בין טמפ' הכניסה והיציאה מה-RTO נמוכה מאוד).

חשוב לציין כי אם ריכוז הנדיפים האורגניים הוא מעל ערך מסוים (הנמדד ב-mg/m3 או ב- ppmv) הבעירה במתקן תהיה אוטו-תרמית, כלומר הערך הקלורי של הגזים האורגניים באוויר המזוהם מספיק בכדי לשמור את תא הבעירה בטמפ' הבעירה של ºC 850, ואין צורך להמשיך ולספק גז חיצוני ( LPG או גז טבעי) למתקן. כאשר ריכוזי הגזים האורגניים נמוכים יותר יהיה צורך בתוספת האנרגיה של הגז החיצוני, דבר שמייקר מאוד את הוצאות התפעול של המתקן.

תמונה מס' 1 מציגה מתקן RTO עם 3 מצעים קרמיים.

תמונה 1

תמונה 1

חמצון תרמי עם מצעים קרמיים בשילוב קטליזטור- CTO– Catalytic Thermal Oxidizer. ההבדל בין מתקן זה ל- RTO הוא בתוספת של חומר קטליטי שמוסיפים מעל המצע הקרמי. תוספת הקטליזטור לתהליך מאפשרת בעירה בטמפ' נמוכה יותר (כ- C º 450) דבר המביא לחסכון נוסף באנרגיה. החיסרון בשיטה זו הוא הרגישות של החומרים הקטליטיים לזיהומים שונים העלולים לפגוע ביעילותם לאורך זמן.

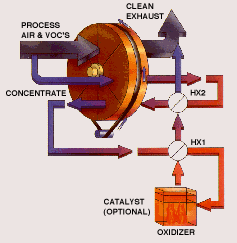

מתקן עם גלגל סופח מזיאוליט (מרכזת) + RTO. מכיוון שבמקרים רבים ריכוז הנדיפים האורגניים נמוך ( כ- mg/m3 1000 ופחות) שימוש ב- RTO בלבד יהיה בזבזני מאוד עקב צריכת הגז הגבוהה שתהיה דרושה בכדי לשמור את תא הבעירה בטמפ' הרצויה. הפתרון האופטימלי במקרה כזה הוא לרכז את זרם האוויר הדליל בנדיפים אורגניים לזרם אויר קטן יותר בעל ריכוז גבוה של נדיפים אורגניים. זרם האוויר המרוכז נשלח אז ל-RTO קטן לצורך שריפתו ופליטתו לארובה.

"לב" המתקן הוא גלגל הסופח את הנדיפים האורגניים- פעולת הגלגל הסופח זהה לפעולת גלגל סופח מים במערכות ייבוש אויר. ההבדל הוא בחומר הסופח – לספיחת אדי מים משתמשים בגלגל בציפוי סיליקה ג'ל ואילו לספיחת חומרים אורגניים נדיפים משתמשים בגלגל בציפוי זיאוליט סינתטי.

זיאוליטים הם מינרליים אלומינו-סיליקטים גבישיים הנמצאים בטבע ומצטיינים בתכונות ספיחה (adsorption) של גזים שונים. הזיאוליטים הסינתטיים פותחו במעבדות מחקר לצורך ספיחה של גזים ספציפיים.

יעילות הספיחה של גלגלי זיאוליט גבוהה מאוד כ – 90%.

הסכימה הבאה (תמונה 2) מתארת את התהליך על-פני גלגל הזיאוליט:

תמונה 2

תמונה 2

גלגל הזיאוליט מחולק ל-3 מקטעים: מקטע ספיחה גדול (כ-70% משטחו) , מקטע קרור (purge) ומקטע רענון (reactivation או desorption).

ברוב המתקנים האנרגיה הדרושה לרענון הגלגל נלקחת מה- RTO עצמו. האוויר החם מסלק מהגלגל את הנדיפים שסופחו על המקטע הראשי. כלומר התבצעה כאן פעולה של ריכוז זרם האוויר . זרם מרוכז זה מופנה ל- RTO שם מתבצעת פעולת השריפה ומשם נשלחים תוצרי השריפה (אדי מים ו- 2CO) לארובת הפליטה. יחסי הריכוז במתקנים מסוג זה ינועו בין 1:5 ל- 1:20.

תמונה 3 מציגה דוגמת גלגל סופח מזיאוליט.

תמונה 3

- ספיחת הגזים ע"י פחם פעיל בשילוב עם מתקן לרענון הפחם או בלעדיו.

זו שיטה נפוצה למדי בתעשייה בעיקר לריכוזים נמוכים מאוד (ppmv בודדים).

אחד השיקולים העיקריים כאן יהיה האם להחליף את הפחם לאחר שהגיע לרוויה או לרענן אותו. יש מגוון טכנולוגיות לרענון הפחם שלא נרחיב בהן, כמו רענון הפחם בקיטור ועוד.

- קירור עמוק (למינוס C º30) של האוויר המזוהם ושלב סופי (polish) עם פחם פעיל.

שיטה זו משלבת שתי טכנולוגיות:

בשלב ראשון - קירור בשתי דרגות ( C º 4 + , ו- C º 30 -) לצורך עיבוי המים ומרבית הנדיפים האורגניים.

בשלב שני - הוא שלב הספיחה הסופי (polish) של שאריות הנדיפים המתבצע ע"י פחם פעיל.

סיכום: חוק אויר נקי המיושם בארץ משנת 2008 באחריות המשרד לאיכות הסביבה, נותן את אותותיו החיוביים בשנים האחרונות. משרד איכות הסביבה, למרות הקשיים התקציביים המוכרים, עושה מלאכתו נאמנה. מפעלים נדרשים להציג תכניות לשיפור תהליכים ולטיפול במזהמים השונים, ויש גם היטלי פליטה, סנקציות וקנסות מרתיעים.

אחת הבעיות העיקריות הניצבות בפני המפעלים הנדרשים לפתור בעיות זיהום אויר היא בחירת הטכנולוגיה המתאימה לטיפול במזהמים השונים. הפעולה הראשונה שיש לבצע היא סקר של ריכוזי החומרים המזהמים הנפלטים מהמפעל. לצורך זה קיימות בארץ מספר חברות המתמחות בכך. השלב הבא הוא בחירת הטכנולוגיה המתאימה לטיפול במזהמים אלה. זוהי משימה מורכבת שצריכה לכלול שיקולים הנדסיים, בטיחותיים וכלכליים שבסופם מוצג למפעל פתרון שעונה לדרישות התקן מצד אחד ולוקח גם בחשבון את עלויות התפעול השוטף. לצורך זה המפעלים יכולים להיעזר בניסיונם של:

אנשי משרד איכות הסביבה, יועצי איכות סביבה, חברות מקומיות וחברות בינלאומיות המתמחות בתחום זה ומיוצגות בישראל.